ЗАПІРНА ТРУБОПРОВІДНА АРМАТУРА З ЗАЛІЗОВУГЛЕЦЕВИХ СПЛАВІВ: СВІТОВИЙ ДОСВІД ТА ПЕРСПЕКТИВИ ДЛЯ УКРАЇНИ

Сучасні трубопровідні системи служать для транспортування рідин, газів та агресивних середовищ з абразивними домішками та вимагають особливого підходу до вибору матеріалів запірної арматури та з’єднувальних елементів. У світовій практиці для цих цілей широко використовують залізовуглецеві сплави – від традиційних сірих чавунів до високоміцних чавунів з кулястим графітом та легованих сталей. До запірної арматури та елементів з’єднання трубопроводів висуваються дедалі жорсткіші вимоги. Їх роль у системах трубопроводів для транспортування рідких і газових середовищ, насичених абразивами й агресивними хімічними домішками, залишається критичною як для безпеки, так і для економічної ефективності. Аналіз досвіду, накопиченого вітчизняними та зарубіжними виробниками, необхідний для досягнення оптимальних конструкторських та технологічних рішень, що поєднують довговічність, економічність та екологічність.

Види трубопровідної арматури розрізняють за її функціональним призначенням, залежно від якого вона поділяється на кілька великих сегментів: запірна, зворотна, запобіжна, розподільно-змішувальна, регулююча, відключаюча (захисна). Основних типів арматури - чотири: засувка, клапан, кран, дисковий затвор.

Міжнародний досвід демонструє, що для арматури, що функціонує в умовах середнього та високого тиску, оптимальними є чавуни з кулястим графітом (GGG40, GGG50), які поєднують міцність із стійкістю до динамічних навантажень. Одним із ключових викликів є вплив абразивів і агресивних середовищ на структуру матеріалів арматури. Мікротріщини, корозія та інші деформації значно знижують термін служби металовиробів, вимагаючи додаткових витрат на їх заміну чи обслуговування.

Дослідники та виробники зосереджуються на покращенні властивостей залізовуглецевих сплавів, використанні сучасних технологій термічної обробки та інноваційних методах лиття. Для агресивних середовищ із високим вмістом абразивних частинок застосовують спеціальні покриття (наприклад, поліуретанові або керамічні), а також леговані сталі з добавками хрому та нікелю тощо. Останнім часом набувають популярності аддитивні технології, які дозволяють створювати деталі зі складними внутрішніми каналами та підвищеною зносостійкістю.

В Україні за 2023 рік вантажообіг трубопровідного транспорту (майже 46 тис. км нафто- і газопроводів) склав 43,0 млрд т-км і займає друге місце за цим показником після залізничного транспорту . Модернізація металоємного трубопровідного транспорту потребує розробки інноваційних технологій, особливо в галузі лиття металу з високоміцних та зносостійких сплавів, що сприятиме зміцненню транспортної трубопровідної інфраструктури та її стійкому подальшому розвитку.

Українське ливарне виробництво відіграє важливу роль у цьому процесі. Інженерно-технічні досягнення українських підприємств дозволяють випускати конкурентоспроможну продукцію, яка відповідає міжнародним стандартам. Модернізація ливарних цехів, впровадження енергоефективних технологій та перехід до більш екологічно чистих методів виробництва є важливим кроком у розвитку галузі. Збільшення попиту на трубопровідну арматуру, стійку до високих тисків і хімічно агресивних середовищ, спонукає до пошуку нових конструктивних рішень. Вітчизняний досвід у поєднанні із запозиченням найкращих закордонних практик дозволяє створювати вироби, здатні витримувати найскладніші умови експлуатації.

Розвиток ливарного виробництва в Україні є не лише промисловою, а й стратегічною метою. Виробництво запірної арматури з високими експлуатаційними характеристиками відкриває нові можливості для експорту, сприяючи економічному зростанню країни. Підтримка інновацій, наукових досліджень і впровадження сучасних технологій є запорукою успіху цієї галузі у майбутньому.

В Україні виробництво запірної арматури традиційно орієнтоване на чавуни марки СЧ200-СЧ400 (ДСТУ 8833:2019), які добре себе зарекомендували для роботи під низьким і середнім тиском. Однак для екстремальних умов (наприклад, при транспортуванні нафти з можливими абразивними домішками або хімічно активних речовин) вітчизняні матеріали часто потребують додаткового покращення. Серед перспективних напрямів для української галузі є впровадження сучасних залізовуглецевих сплавів з підвищеною зносостійкістю і використання вакуумованих піщаних форм для виробництва точних виливків із високою чистотою поверхні.

Важливим кроком у розвитку ливарної галузі має стати інтеграція цифрових технологій – від комп’ютерного моделювання ливарних процесів (CAE) до 3D-друку ливарного оснащення. Це дозволить українським підприємствам конкурувати з європейськими виробниками, особливо в нішах спеціалізованої арматури для складних умов експлуатації.

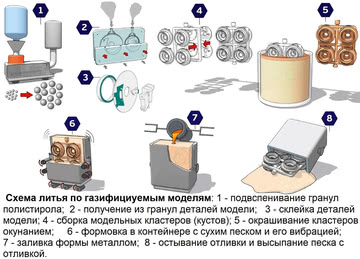

Прикладом сучасних технологій точного лиття, що впроваджується у вітчизняних та зарубіжних ливарних цехах інститутом ФТІМС НАН України, є лиття металу за моделями, що газифікуються (ЛГМ-процес, Lost Foam Casting) (рис.1).

Рис. 1 – Моделі та виливки деталей трубної арматури з ливарного цеху ФТІМС НАНУ

Таким чином, поєднання світових технологій з адаптацією до місцевих умов виробництва відкриває нові можливості для українського ливарного сектору. Для реалізації цього потенціалу необхідні інвестиції у дослідження матеріалів, удосконалення технологій, модернізацію обладнання та підготовку фахівців, які зможуть працювати з інноваційними методами виробництва.

Запорная трубопроводящая арматура из железоуглеродных сплавов

ЗАПІРНА ТРУБОПРОВІДНА АРМАТУРА З ЗАЛІЗОВУГЛЕЦЕВИХ СПЛАВІВ

Думка редакції може відрізнятися від думки автора.

+380 66 145 XX XX +380 66 145 7832

Ідентифікатор: 9713

13 черв. 2024 р.