Фахівцями ФТІМС НАН України у відділі формоутворення під рук. проф. Шинський О.І. відпрацьовано технології отримання виливків вагою від 100 г до 5 і більше тонн із різних металів: чавуну, сталі, алюмінієвих, мідних та спеціальних сплавів. Використовувалося лиття по моделях, що газифікуються (ЛГМ) як найбільш недорогий і мало забруднює навколишнє середовище спосіб отримання точних виливків.

Ливарний цех, що працює за ЛГМ процесом, відрізняється від цехів лиття в піщані форми зі сполучником: 1) структурою; 2) технологічним процесом та обладнанням; 3) матеріальним та енергетичним забезпеченням; 4) спеціалізацією та кількістю персоналу. Відмінності ЛГМ від інших методів лиття не стосується процесу одержання рідкого металу, плавильне відділення із шихтовим господарством не потребує зміни. Визначення необхідної маси рідкого металу проводиться за давно застосовуваною методикою, з урахуванням того, що допуски на подальшу механічну обробку елементів виливки (отворів, пазів, зовнішніх та внутрішніх розмірів) становлять 0,2-0,5 мм і залежать в основному від способу одержання пінополістиролової (ПКС) моделі.

Корінна відмінність - у модельному та формувальному відділеннях та відсутності стрижневого та сумішопідготовчого відділення. Через те, що єдиним формувальним матеріалом є природний кварцовий пісок, вибивне відділення набагато простіше і має менше технологічного обладнання. Зазначені відмінності полегшують механізацію та автоматизацію всього ливарного процесу, у ФТІМС НАНУ проведено комплекс робіт та є розроблена технологічна та конструкторська документація практично за всіма операціями ЛДМ з метою їхньої повної чи часткової автоматизації.

Формувальний пісок постійно знаходиться в багаторазовому обороті і його втрати в середньому складають 3-5% на одну заливку, відсутність у ньому сполучника дозволяє відновити його для повторного використання без великої кількості технологічного обладнання та, відповідно, площ. Вибивання виливки також не становить труднощів, бо сухий незв'язаний формувальний пісок легко висипається з контейнерної форми, а очищення виливки не вимагає трудомістких операцій як при литті в піщано-глинисті форми, не кажучи вже про ХТС, ЖСС або моделям, що виплавляються. Формувальні, заливальні, вибивні майданчики значно чистіші. Це сприяє підвищенню культури виробництва.

Термообрубне відділення нічим не відрізняться, і для цехів, що реконструюються, можна використовувати діюче, а для новоствореного ливарного цеху перелік і кількість обладнання залежить від обсягу виробництва виливків і легко компонується зі стандартних одиниць.

При литті сталі слід враховувати, що у процесі заміщення рідким металом пінопластової моделі комплекс газів деструкції із загальною формулою СnН2n+2, частково на глибину 0,05-0,15 мм від поверхні виливки підвищує кількість вуглецю, тобто. навуглерожує її. Тому для виливків зі сталі 20 і з нижчим вмістом вуглецю підбором складу шихти враховують можливе підвищення кількості вуглецю в сталевому виливку до 0,1-0,2%, а також застосовують ряд відпрацьованих технологічних методів, які легко дозволяють лити заготовки з нержавіючої сталі типових марок.

Контроль якості виливків та їх ремонт під час переходу на ЛГМ набагато спрощується. Як зазначалося вище, точність розмірів і якість поверхні набагато вище, ніж при литті традиційними способами у форми, отримані в парних опоках. Підвищення точності розмірів та чистоти виливки заощаджує рідкий метал. Це досягається шляхом отримання більш точної (з урахуванням усадки металу) одноразової моделі в якісних металевих прес-формах. Пінополістиролова модель дає точне відтворення виливки, дозволяє перевірити вимоги щодо її розмірів і геометрії, що пред'являються до деталі, і без витрат коштів до запуску деталі у виробництво ввести необхідні конструкторські корективи. Особливо така перевага ЛГМ проявляється при отриманні деталей з криволінійними поверхнями, властивими лопаткам турбін, деталям насосів, коронкам зубів тощо Ще однією перевагою є можливість виготовлення складної та/або великої пінопластової моделі з поелементно нескладною збіркою в цілісну модель.

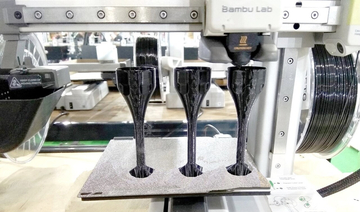

Гнучкість техпроцесу також характеризується можливістю вибору чотирьох широко застосовуваних способів отримання пінополістиролових моделей: 1) вирізанням гарячої струною з блочного полістиролу; 2) фрезеруванням на 3-х координатному верстаті з ЧПУ за кресленням деталі; 3) випіканням в автоклавах із камерою об'ємом від 100 до 1000 літрів; 4) виготовлення на напівавтоматах методом теплового удару. Готові моделі збирають у модельні блоки з елементами литниково-живильної системи (ЛЖС), складання здійснюють тепловим способом або склеюванням.

Фахівці ФТІМС розробили весь комплекс обладнання для отримання моделей у такий спосіб, що можна спостерігати на діючій ділянці ливарного цеху інституту.

За відсутності довідкових матеріалів та методик проектування відділень цехів ЛГМ процесу в технічній літературі оптимальне планування таких цехів поки що не стало предметом розгляду як конкуренція прикладів вдалого впровадження цієї технології в порівнянні з іншими ливарними процесами. Проектування цехового планування і всього технологічного циклу як єдиного цілого здійснюється в кожному випадку з вимог замовника з урахуванням напрацьованого (часто унікального) досвіду застосування різновидів цього способу лиття у різних країнах. Використовуючи універсальність та гнучкість процесу ЛГМ, були спроектовані ділянки та цехи для одиничного та серійного виробництва виливків, для ремонтних підприємств, кількість та номенклатура обладнання яких різко відрізняються як для виготовлення моделей, так і для формувально-заливальних операцій.

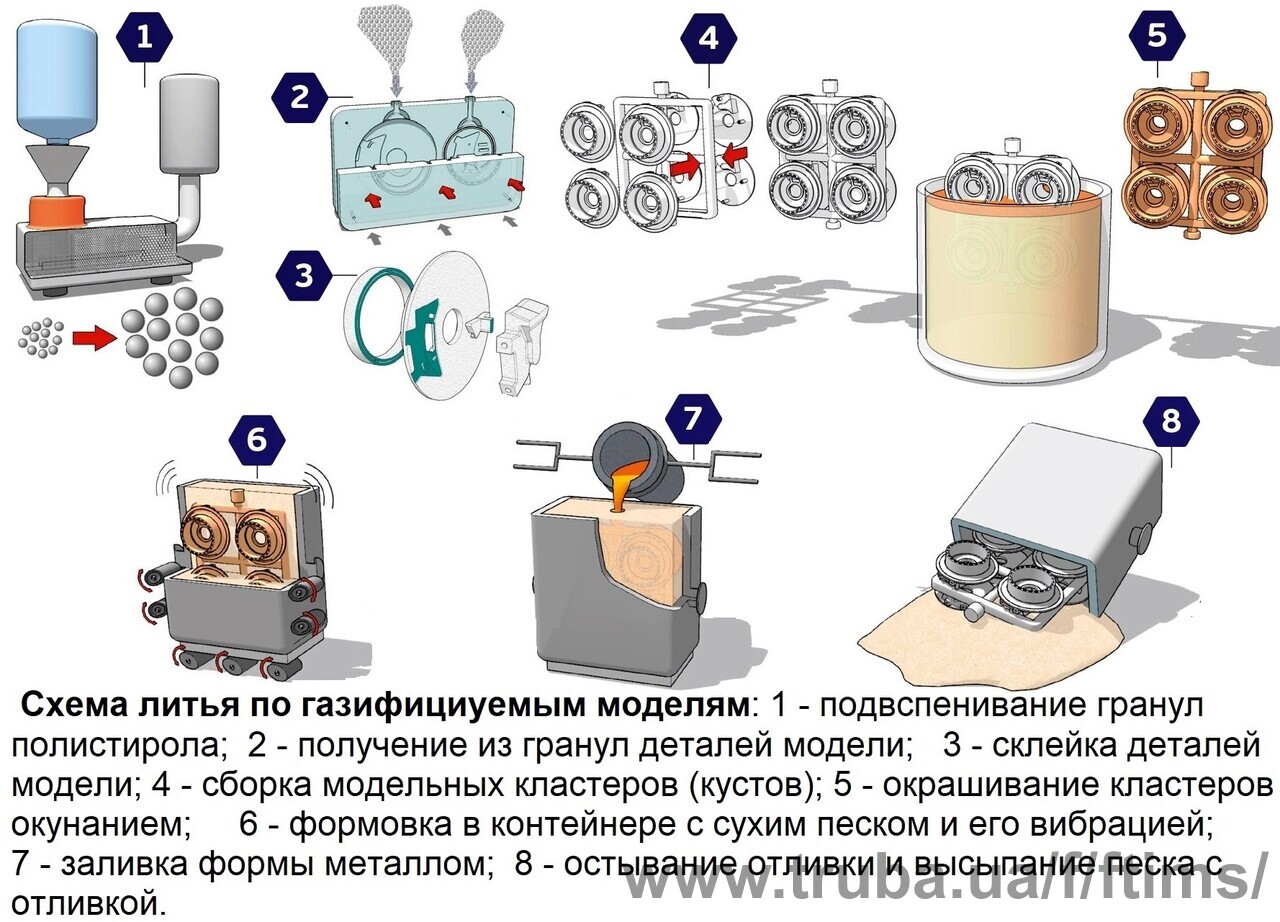

Схема ЛГМ

ФТІМС запропонували проєкт реконструкції ливарного цеху для виробництва виливків за ЛГМ

Думка редакції може відрізнятися від думки автора.

+380 66 145 XX XX +380 66 145 7832

Ідентифікатор: 9590

9 лист. 2025 р.

16 жовт. 2025 р.

29 вер. 2025 р.