Трехслойные трубы из материала PP-R (полипропилен рандом сополимер) с армированным стеклянными волокнами промежуточным слоем представляют собой интересную альтернативу традиционным трубам для транспортировки горячей и холодной воды в отопительных и санитарно-технических системах зданий. Для изготовления этих труб венская компания Cincinnati Extrusion GmbH (Австрия) разработала оборудование, отвечающее самым различным требованиям.

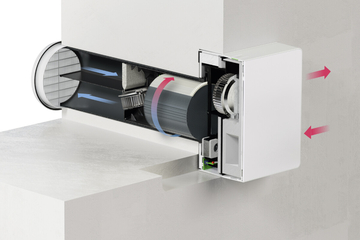

Труба состоит из двух внешних слоев, изготовленных из материала PP-R, между которыми находится армированный короткими стеклянными волокнами промежуточный слой из гомополипропилена, причем содержание стеклянных волокон составляет 10 – 20 %. Соотношение слоев трехслойной трубы по толщине обычно изменяется в пределах от 25/50/25% до 33/33/33%.

К основным преимуществам новой трубы относятся высокие показатели жесткости и модуля упругости, обеспечиваемые применением армирующих стеклянных волокон. Благодаря этому значительно уменьшается (особенно при транспортировке горячей воды) тепловое удлинение и обусловленный им прогиб трубы. Это позволяет в свою очередь увеличить расстояние между точками крепления труб в отопительных и санитарно-технических системах, что существенно облегчает монтаж этих систем.

Для изготовления вышеуказанных труб компания Cincinnati Extrusion рекомендует использовать поточную линию, состоящую из двух одношнековых экструдеров Talos. Для изготовления наружных слоев применяется экструдер с длиной шнека, равной 30 D, и с пазами в области зоны загрузки технологического узла. Промежуточный слой формуется с помощью экструдера с длиной шнека, равной 25 D, и с обладающим повышенной износостойкостью гладким технологическим узлом, специально предназначенным для переработки наполненного стеклянными волокнами полипропилена.

Оба экструдера, как и все прочие машины венской компании, оснащены требующими минимального ухода электродвигателями переменного тока, характеризуются строго ориентированными на конкретные области применения геометрическими характеристиками шнеков, синхронизированы с помощью системы микропроцессорного управления и очень просты в обслуживании.

Оснастка, в качестве которой используется трехручьевая спиральная распределительная головка IRIS 25-3 coex, позволяет изготавливать любые трубы с диаметром от 16 до 250 мм и легко изменять соотношение отдельных слоев трубы по толщине. Она входит в число проверенных на практике трубчатых головок серии IRIS, характерными особенностями которых являются оптимальные геометрические показатели спиральных каналов и каналов течения расплава. Наряду с возможностью быстрой и легкой очистки, головки серии IRIS обеспечивают незначительное увеличение давления, низкие срезающие нагрузки и малое время пребывания расплава. Благодаря этому они способствуют наилучшему распределению расплава и минимальному колебанию толщины изготавливаемых труб. Специальная система обогрева оснастки (т.н. обогрев для блеска) обеспечивает получение абсолютно гладкого внутреннего слоя трубы.

Особенностью поточной линии компании Cincinnati Extrusion является наличие устройства для дополнительной обработки труб с диаметром до 63 мм. Если раньше трубы диаметром до 32 мм охлаждали, как правило, путем полного окунания, то для труб большего диаметра рекомендовалось применять охлаждение с помощью разбрызгивающих систем. С целью объединения обоих вариантов в одном устройстве для последующей обработки, машиностроительная компания разработала варьируемую водяную ванну, которая в зависимости от конкретных условий работы может без какой-либо переналадки переключаться из режима полного окунания в режим разбрызгивания и обратно. С помощью ленточного выпускного устройства изготавливаемые трубы со скоростью 25 м/мин направляются в резальное устройство и далее на сбрасывающий стол. Поточная линия для изготовления труб диаметром от 32 до 250 мм со скоростью 15 м/мин оснащена стандартной системой охлаждения методом разбрызгивания, выпускным механизмом гусеничного типа, резальным устройством и сбрасывающим столом.

http://plastinfo.ru/

Cincinnati представляет линию для производства трехслойных труб из армированного полипропилена

+380 44 237 XX XX +380 44 237 2567

Идентификатор: 3847

4 сент. 2023 г.

7 апр. 2025 г.