Холодильные установки – работа над ошибками

Пользователи оборудования зачастую не отдают себе отчета в том, к каким

последствиям могут привести выбранные ими режимы работы компрессоров.

В этой области трудно установить соотношение причины и следствия. Более

того, эта зависимость проявляется весьма незначительно, поскольку пользователь

оборудования не в состоянии сразу оценить последствия своих действий,

которые могут быть не связаны непосредственно с функционированием установки.

Одним из самых важных показателей при работе компрессора является соотношение

давлений. Его завышение или понижение всегда связано с возникновением

риска появления неисправностей. В зависимости от типа установки и от модели

компрессора показатель соотношения давлений может колебаться в пределах

7,5:1 в системах кондиционирования воздуха до 20:1 в низкотемпературных

режимах.

Для определения действительного режима функционирования компрессора простого

показателя соотношения давлений может оказаться недостаточно. Например,

при функционировании холодильного контура в низкотемпературном режиме

с использованием R-404А при абсолютном давлении на выходе 20 бар и на

входе 2 бар соотношение давлений будет 20:2 = 10:1. Однако такое же значение

получается при гораздо более тяжелых режимах работы, когда давление на

выходе равно 25 бар, а на входе 2,5 бар. Важно знать показатели давления,

так как ввиду их разных значений могут быть совершенно разные последствия

в отношении износа компрессора.

Не менее важной является проверка уровня масла. Среди ежедневных операций

по мониторингу оборудования, выполняемых персоналом, обслуживающим холодильные

установки, существуют проверки, ставшие почти обязательными. Речь идет

в частности о замерах:

Недостаточное количество масла в картере приводит к различным поломкам

механических частей. Самую большую опасность представляет наличие следующих

признаков:

1) прерывистый режим функционирования (даже при наличии дифференциального

реле давления масла эта опасность сохраняется);

2) продолжительное функционирование с пониженной нагрузкой, в

результате которого может быть осложнен нормальный возврат масла;

3) тенденция к образованию пены в масле при изменении рабочего

режима. Масляная пена засасывается газообразным холодильным агентом

внутрь контура, что приводит к понижению холодопроизводительности установки;

4) растворение масла холодильным агентом (сильно разбавленное

масло часто образует сильную пену, что приводит к снижению давления

в картере и затрудняет распределение масла насосом). При запуске со

слишком разведенным маслом возникает опасность попадания холодильного

агента на подшипники и стенки цилиндра, соприкасающиеся с поршнем. Компрессионные

кольца оставляют на стенках цилиндра царапины, являющиеся причиной появления

частиц металла, стирающих поршень, придавая ему колоколообразную форму.

Следствием этого является частичное или полное заклинивание поршня.

Причины недостаточного количества смазки могут быть самыми разными:

Функция масла, сама по себе являющаяся чрезвычайно важной (так как обеспечивает смазку подвижных частей), приобретает еще большее значение в винтовых компрессорах, где масло играет и роль уплотнения между винтом и корпусом, а также между боковыми поверхностями впадин главного винта и зубьями роторов.

Обычно использование дифференциального реле давления исключает возможность наличия недостаточного давления масла при нормальном функционировании, однако чаще всего не позволяет определить кратковременные и повторяющиеся перебои с подачей масла. Учитывая это, наилучшим способом решения проблемы является установка аварийных электронных манометров, способных определить наличие даже незначительных аномалий с давлением масла.

Типичным признаком наличия неисправностей компрессора, вызванных недостатком смазки, является износ дальнего подшипника коленчатого вала, в то время как передний подшипник остается смазанным должным образом.

Как известно, в поршневых компрессорах уровень масла проверяется визуально через смотровое стекло. Температуру и давление в контуре может определить на щите управления холодильной машины специально обученный работник. Он должен также сравнить полученные данные с показателями, рекомендованными изготовителем оборудования.

При диагностике возможных неисправностей специалисту может понадобиться соответствующим образом обновленная техническая документация по установке. Когда давление масла в компрессоре недостаточно до такой степени, что срабатывает дифференциальное реле давления масла, причину неисправности следуетискать в самом компрессоре. В этом случае неполадки могут возникать из-за поломки или излишнего износа масляного насоса, который не в состоянии обеспечить необходимые показатели давления. В поршневых компрессорах с трехфазным электродвигателем можно попытаться устранить эту проблему, изменив направление вращения двигателя. Другой причиной может стать излишняя загрязненность масла: сор и грязь могут закупорить всасывающий фильтр насоса так сильно, что он окажется не в состоянии поддерживать необходимый уровень давления.

Если же в компрессоре полностью пропадает давление масла, это может быть вызвано чрезмерной изношенностью подшипников. В этих случаях можно попытаться заменить их, однако если это не помогает решить проблему, компрессор, возможно, необходимо заменить.

Немаловажную роль при работе компрессора играет и показатель температуры. В цилиндрах поршневых компрессоров пленка смазки полностью испаряется со стенок при достижении температуры 155-160°С. В то же время современные марки масла для холодильных установок настолько устойчивы к образованию углеродистых осадков, что на пластине клапана не появляется нагар. Поэтому многие поломки, возникшие вследствие превышения температурных режимов, по ошибке приписываются гидравлическим ударам, поскольку при поиске причины неполадки почти никогда не удается узнать условия, при которых произошла установка компрессора. Большая часть масел для холодильных установок рассчитана на появление углеродистых осадков при температуре около 177°С.

Износ вкладышей и поршней начинается при температуре в цилиндре от 155 до 165°С с малым показателем нагара масла. Изготавливаемые в настоящее время типы масла для холодильных установок являются высоко рафинированными, обеспечивают хорошие показатели растворимости и высокие температуры образования нагара, но не сохраняют при повышенной температуре пленку смазки.

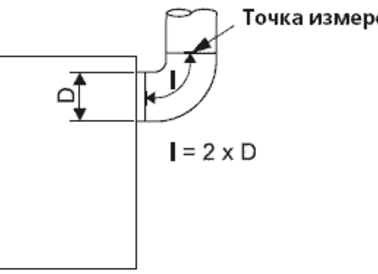

Опыт работы показывает, что для повышения ресурса температура поршней, вкладышей и лож клапанов не должна превышать 150°С. Обычно температура, замеренная на линии нагнетания на расстоянии 15 см от выхода из компрессора, на 10-25°С ниже реальной температуры цилиндра и поршня (в зависимости от типа компрессора и общей массы охлаждающего газа).

Таким образом, не стоит забывать о том, что:

Частые запуски –чем они грозят?

При каждом запуске внутри компрессора резко падает давление всасывания

и, как следствие, давление в картере. Температура при этом повышается

(например с 20°С до 60°С для R22), из маслофреонового раствора интенсивно

возгоняется значительное количество хладагента. При этом маслофреоновая

смесь в картере вспенивается, что может привести к гидравлическому удару.

Кроме того, значительный объем масла попадает за пределы компрессора.

Если он функционирует достаточно долго, и устанавливается стабильное давление

в контуре, масло успевает вернуться в компрессор, но если запуск производится

на короткое время, при его установке масло остается в контуре. При последующем

запуске компрессор опять закачает масло в контур. Поэтому при частых «коротких

циклах» возникает опасность того, что весь запас масла в кратере окажется

закаченным в контур. В этих условиях аварийный регулятор давления масла

может не успеть сработать, так как обычно он включается через 2 минуты

после запуска. Таким образом, возникает опасность функционирования компрессора

без смазки, что неизбежно приведет к заклиниванию деталей.

Масло должно возвращаться в компрессор в том же объеме, что и вышло из

него.

Прежде чем доливать масло, необходимо выяснить причину его отсутствия:

кроме возможных потерь или других непредвиденных причин нет необходимости

доливать масло в нормально функционирующий и отрегулированный компрессор.

Другой опасностью, связанной с работой компрессора, является попадание

жидкого холодильного агента в компрессор. Большая часть терморегулирующих

вентилей имеет тенденцию с запозданием реагировать на изменение режима

функционирования установки. При частых запусках ТРВ может не сохранять

стабильный контроль за подачей холодильного агента в испаритель, что может

вызвать возврат жидкости в компрессор с известными последствиями.

Еще одной потенциальной опасностью являются частые запуски электродвигателя.

При каждом запуске обмотка его статора испытывает воздействие высокими

пусковыми токами, что при постоянных запусках может привести к перегреву

изоляции и вызвать межвитковое замыкание.

Чем больше мощность электродвигателя, тем большее влияние оказывают на

него эти факторы. Во избежание возникновения возможных повреждений количество

запусков/остановок не должно превышать 10-12 в час.

В кондиционерах возникновение ситуации частого запуска/остановки нередко

связано с ошибками при установке термостата на участке подачи воздуха.

Когда датчик температуры воздуха расположен в самом контролируемом помещении

или на входе воздуха в кондиционер, опасность возникновения случаев частого

запуска/остановки весьма незначительна, поскольку сам воздух в помещении

является «температурным маховиком». Если же термостат установлен на участке

подачи воздуха, возможность их возникновения значительно выше. Положение

усугубляется, если установка для кондиционирования имеет компрессоры большой

мощности, так как остановка одного из них по команде датчика может привести

к большим колебаниям температуры и, как следствие, к частому возникновению

случаев запуска/остановки. В таких случаях предупредить опасность можно,

введя временную задержку на запуск компрессора.

Нередко допускаются ошибки при регулировании термостата, когда задается

пониженная разница температур включения и отключения установки. Для любой

промышленной холодильной установки или установки для кондиционирования

воздуха, в которой работа компрессора регулируется на основе незначительной

разницы температур между включением и выключением, всегда присутствует

опасность частых запусков. Для этих случаев не существует каких-либо стопроцентных

решений. Важно обеспечить достаточно продолжительное время функционирования,

чтобы стабилизировать условия функционирования контура и обеспечить возврат

масла.

Случаи частого запуска/остановки могут сократить ресурс контактных групп,

помимо упомянутого влияния на ресурс компрессоров, если они возникают

продолжительное время. Поэтому рекомендуется выставлять большие значения

разницы температур, используемые для управления работой компрессора, чтобы

снизить опасность нанесения ущерба оборудованию, связанному с непостоянством

режима его функционирования в течение длительного времени.

В обычных установках для кондиционирования воздуха, предназначенных для

создания комфорта, одной из причин возникновения частого запуска/остановки

является неверная эксплуатация установки пользователем. Причиной возникновения

случаев частного запуска/остановки компрессора могут стать, например,

частое открытие окон и дверей, частая перенастройка термостата, частое

включение или отключение бытовых электроприборов или иных источников тепла

(в барах, ресторанах). Даже неправильное распределение потоков воздуха,

имеющих нестабильные показатели, может способствовать возникновению указанных

опасностей.

Стабильной работе холодильной установки во многом способствует профилактика

утечек холодильного агента. Чем больше размер утечки холодильного агента,

тем больше снижается мощность холодильной установки. Винтовые компрессоры

очень чувствительны к утечкам холодильного агента.

Для персонала, обслуживающего установку, целесообразно предусмотреть проведение

процедур по ежедневному мониторингу для минимизации утечки холодильного

агента в атмосферу. Такие процедуры включают в себя осмотр установки или

использование специального оборудования для обнаружения утечек. Для этого

на рынке имеются многочисленные приборы с широким диапазоном технических

характеристик.

Расположение сенсоров в машинном отделении определяется наличием или отсутствием

постоянно действующей системы вентиляции.

Раньше замена масла в холодильной установке производилась один раз в год,

однако в настоящее время прослеживается тенденция периодически брать образцы

масла на анализ (по возможности в лаборатории) для того, чтобы определить

потребность в его замене. Анализ образцов обычно позволяет установить

наличие в масле влаги, кислот и металлов. Желательно производить замену

масла только тогда, когда это действительно необходимо, чтобы ограничить

возможность утечки холодильного агента в атмосферу в ходе операций по

его замене. Эти работы должны производиться специально подготовленным

персоналом.

Неисправности, вызванные неполадками в системе электропитания, чаще

всего возникают из-за:

Измерения в системе электропитания важно производить при наличии показательных

условий, например, когда компрессор работает на полном режиме и при

его частичной загрузке, когда давление в контуре уравнялось и пр. Использовать

необходимо измерительные приборы, имеющие соответствующие задаче характеристики.

Следите за тем, чтобы использовалась правильная шкала величин.

Полученные значения не всегда позволяют установить причину неисправности,

зачастую их необходимо тщательно проанализировать, поэтому важно правильно

оценить их значение. Неверное определение причины неисправности часто

кроется в неправильной оценке полученных данных.

Наконец, при замене сгоревшего компрессора кроме тщательной чистки контура

необходимо установить и устранить причину, в результате которой произошло

сгорание, в противном случае новый установленный компрессор в скором

времени также сгорит.

Благодарим Сергея Калитенко,

начальника отдела холодильной техники ДП «МАС Украина»,

за помощь в подготовке материалов!